精益管理中的一個流生產模式

日期:2017-03-07 / 人氣: / 來源:www.tianqi365.cn / 熱門標簽: 精益管理

一個流生產模式是精益管理準時化生產的物流形式,是實現準時化生產的基礎。

1.概念

1.概念

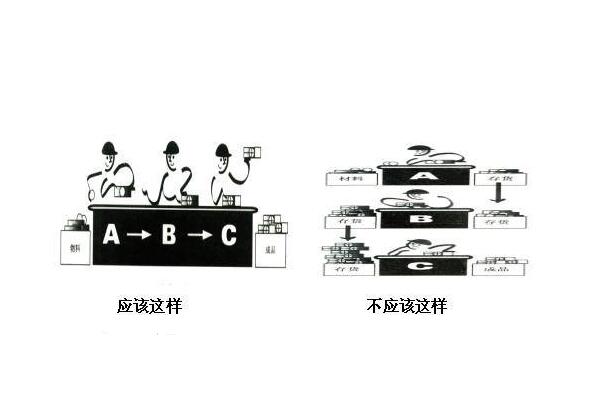

一個流生產是指從毛坯投入到成品產出的整個制造加工過程,零件始終處于不停滯、不堆積、不超越,按節拍一個一個的流動的生產方法。它的含義包括:

1)每道工序加工完一個制件后立即流到下一工序;

2)工序間的在制品數量不超過緊前工序的裝夾數量;

3)制件的運動不間斷、不超越、不落地;

4)生產工序、檢驗工序和運輸工序合為一體;

5)只有合格的產品才允許往下道工序流

2.實施一個流生產的優點

1)生產周期短;

2)在制品少;

3)場地占用少;

4)適應市場與計劃的變更;

5)避免批量質量缺陷;

6)易暴露問題點;

3.實現一個流生產應遵循的原則

1) 信息流與物流同步原則

一個流生產要求在沒有庫存的前提下,實現在必要的時刻得到必要的零件,為此,應使各種零部件的生產和供應完全同步,整個生產按比例、協調地連續生產,按照后工序的需要安排投入和產出。物流同步要求避免以下情況:

a. 超過裝夾數量的零件到達某工序,零件出現等候和積壓;

b. 某工序所需要的零件不同時到達,出現滯后或超前;

c. 前后工序生產不均衡;

d. 因某一工序的問題使物流出現停頓;

為實現物流的同步,要求班組不斷開展“5S”活動。

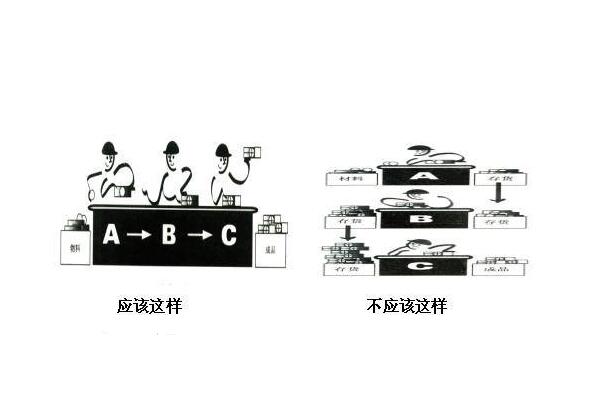

2)內部服務原則

實現一個流生產要求每一道加工工序無缺陷、無故障,若制件出現缺陷,要停掉生產線,要強行把有缺陷的制件流下去,無論何種選擇都將引起成本的上升。因此,一個流要求每一道工序嚴格控制工作質量,做到質量在過程中控制,遵循內部用戶原則。其含義是:

每一道工序是前道工序的用戶

每一道工序是后道工序的供貨商

每一道工序只接受前道工序合格的產品

每一道工序只生產合格的產品

每一道工序只提供合格的產品給后道工序

遵循服務用戶原則的具體方法是開展自檢、互檢,并嚴格按工藝操作規范進行生產。

3)消除浪費原則

一個流生產的目的是減少在制品,使生產中存在的浪費現象暴露出來,并不斷排除,使

成本下降。這些浪費現象包括:

在制品過剩

供貨拖拉

排除設備故障的時間長

信息交流不暢通

工藝紀律差

上述的任何一個問題都會阻礙一個流生產方式的順利進行,因此,必須采取積極的態度

解決這些問題,為實現一個流生產方式創造條件。

4.一個流推行實施步驟(根據本人實際推行一款產品為案例)

1)案例背景:根據財務報表顯示“迪卡儂4.2”處于盈虧平衡點,由于公司訂單量急劇下滑,生產各單位必須從內部尋找改善,提高實現改款產品盈利

2)單件流生產模式啟動會議:成立改善小組并任命各小組成員工作職責,培訓小組成員單件流生產模式相關知識體系,指導班組長完成以下任務3)4)5)6)7)

3)收集生產線改善前數據:各工種人員數量、作業員掌握技能、生產人員出勤時間、各工序標準工時、各工序分配狀況、人員及設備現場布局、生產在制品數量及批次、成品檢驗合格率、日均產出數量

4)生產現狀數據分析:生產及工藝流程圖、人員的配置及生產線平衡率、生產線-la. yout、生產力評核-PPH、價值流程圖

5)重新規劃生產線體:

a. 根據客戶Fc. ST,確定生產節拍

b. 規劃生產流程:根據工藝流程圖、生產節拍、各制程的加工時間、人力時間,計算出各個制程的設備需求數和作業人員的需求數及技能要求,規劃出生產流程圖

c. 布置生產線體:根據生產流程圖順序、人員搬運路線盡量減少、作業臺方便操作為原則進行現場生產布局(關鍵工位使用生產看板,用于指導物料及時搬運及投送)

6)現場實施單件流生產

a. 召開生產會議,班組長負責安排并指導各工位人員工作內容及注意事項,

b. 搜集改善后現場數據:日均產出數量及成品檢驗合格率

c. 異常工時的統計及分析

7)項目成果分享以及持續改善點歸納總結

一個流生產是指從毛坯投入到成品產出的整個制造加工過程,零件始終處于不停滯、不堆積、不超越,按節拍一個一個的流動的生產方法。它的含義包括:

1)每道工序加工完一個制件后立即流到下一工序;

2)工序間的在制品數量不超過緊前工序的裝夾數量;

3)制件的運動不間斷、不超越、不落地;

4)生產工序、檢驗工序和運輸工序合為一體;

5)只有合格的產品才允許往下道工序流

2.實施一個流生產的優點

1)生產周期短;

2)在制品少;

3)場地占用少;

4)適應市場與計劃的變更;

5)避免批量質量缺陷;

6)易暴露問題點;

3.實現一個流生產應遵循的原則

1) 信息流與物流同步原則

一個流生產要求在沒有庫存的前提下,實現在必要的時刻得到必要的零件,為此,應使各種零部件的生產和供應完全同步,整個生產按比例、協調地連續生產,按照后工序的需要安排投入和產出。物流同步要求避免以下情況:

a. 超過裝夾數量的零件到達某工序,零件出現等候和積壓;

b. 某工序所需要的零件不同時到達,出現滯后或超前;

c. 前后工序生產不均衡;

d. 因某一工序的問題使物流出現停頓;

為實現物流的同步,要求班組不斷開展“5S”活動。

2)內部服務原則

實現一個流生產要求每一道加工工序無缺陷、無故障,若制件出現缺陷,要停掉生產線,要強行把有缺陷的制件流下去,無論何種選擇都將引起成本的上升。因此,一個流要求每一道工序嚴格控制工作質量,做到質量在過程中控制,遵循內部用戶原則。其含義是:

每一道工序是前道工序的用戶

每一道工序是后道工序的供貨商

每一道工序只接受前道工序合格的產品

每一道工序只生產合格的產品

每一道工序只提供合格的產品給后道工序

遵循服務用戶原則的具體方法是開展自檢、互檢,并嚴格按工藝操作規范進行生產。

3)消除浪費原則

一個流生產的目的是減少在制品,使生產中存在的浪費現象暴露出來,并不斷排除,使

成本下降。這些浪費現象包括:

在制品過剩

供貨拖拉

排除設備故障的時間長

信息交流不暢通

工藝紀律差

上述的任何一個問題都會阻礙一個流生產方式的順利進行,因此,必須采取積極的態度

解決這些問題,為實現一個流生產方式創造條件。

4.一個流推行實施步驟(根據本人實際推行一款產品為案例)

1)案例背景:根據財務報表顯示“迪卡儂4.2”處于盈虧平衡點,由于公司訂單量急劇下滑,生產各單位必須從內部尋找改善,提高實現改款產品盈利

2)單件流生產模式啟動會議:成立改善小組并任命各小組成員工作職責,培訓小組成員單件流生產模式相關知識體系,指導班組長完成以下任務3)4)5)6)7)

3)收集生產線改善前數據:各工種人員數量、作業員掌握技能、生產人員出勤時間、各工序標準工時、各工序分配狀況、人員及設備現場布局、生產在制品數量及批次、成品檢驗合格率、日均產出數量

4)生產現狀數據分析:生產及工藝流程圖、人員的配置及生產線平衡率、生產線-la. yout、生產力評核-PPH、價值流程圖

5)重新規劃生產線體:

a. 根據客戶Fc. ST,確定生產節拍

b. 規劃生產流程:根據工藝流程圖、生產節拍、各制程的加工時間、人力時間,計算出各個制程的設備需求數和作業人員的需求數及技能要求,規劃出生產流程圖

c. 布置生產線體:根據生產流程圖順序、人員搬運路線盡量減少、作業臺方便操作為原則進行現場生產布局(關鍵工位使用生產看板,用于指導物料及時搬運及投送)

6)現場實施單件流生產

a. 召開生產會議,班組長負責安排并指導各工位人員工作內容及注意事項,

b. 搜集改善后現場數據:日均產出數量及成品檢驗合格率

c. 異常工時的統計及分析

7)項目成果分享以及持續改善點歸納總結

作者:博革咨詢