服務(wù)性企業(yè)如何運(yùn)用六西格瑪?

服務(wù)性企業(yè)如何運(yùn)用六西格瑪? 六西格瑪(SixSigma)是在九十年代中期開始從一種全面質(zhì)量管理方法演變成為一個(gè)高度有效的企業(yè)流程設(shè)計(jì)、改善和優(yōu)化技術(shù),并提供了一系列同等地適用于設(shè)計(jì)、生產(chǎn)和服務(wù)的新

精益標(biāo)桿:豐田一線員工技能需求

精益標(biāo)桿:豐田一線員工技能需求 全員參與是精益推進(jìn)的5大原則之一,而員工技能需求與培訓(xùn)是全員參與的基礎(chǔ)。豐田圍繞現(xiàn)場的7大任務(wù)分解出如下員工需求表......

什么是定置管理?

什么是定置管理? 定置管理起源于日本的五十年代,由日本青木能率研究所青木龜男所創(chuàng),后來被日本精益專家清水千里發(fā)展應(yīng)用,并提煉成一種科學(xué)的現(xiàn)場管理方法。定置管理對5S的推行起到了很好的促

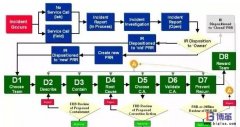

8D法的九個(gè)實(shí)施步驟

8D法的九個(gè)實(shí)施步驟 8D是解決問題的8條基本準(zhǔn)則或稱8個(gè)工作步驟,但在實(shí)際應(yīng)用中卻有9個(gè)步驟......

如何成為一個(gè)五星級班組長?

如何成為一個(gè)五星級班組長? 班組長不僅要具備優(yōu)秀的領(lǐng)導(dǎo)能力,還要有高于其他員工的修養(yǎng)和素質(zhì),才能更好地管理班組,帶動(dòng)班組實(shí)現(xiàn)“五星級”班組的創(chuàng)建活動(dòng)。

優(yōu)秀班組長應(yīng)具備哪些能力?

優(yōu)秀班組長應(yīng)具備哪些能力? 班組長應(yīng)具有及時(shí)發(fā)現(xiàn)問題、解決問題的能力,就是能夠?qū)ψ璧K完成任務(wù)目標(biāo)的問題有所預(yù)見,通過調(diào)研與分析找出原因,并采取相應(yīng)對策加以解決。

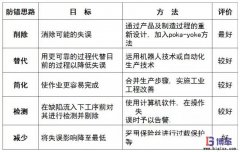

防錯(cuò)技術(shù)的基本思路與策略

防錯(cuò)技術(shù)的基本思路與策略 防錯(cuò)技術(shù)的基本思路有減少失誤、檢測失誤、簡化作業(yè), 替代、削除等,其基本思路和策略如下......

什么是8D法?

什么是8D法? 什么是8D法呢?8D法,即8D問題求解法(8D Problem Solving),D是Discipline(步驟、原則)的首字母。當(dāng)時(shí),福特的動(dòng)力系統(tǒng)部門正被一些經(jīng)年累月、反復(fù)出現(xiàn)的生產(chǎn)問題搞得焦頭爛額,因此其

精益生產(chǎn)管理成功推進(jìn)的七大因素

精益生產(chǎn)管理成功推進(jìn)的七大因素 精益生產(chǎn)管理成功推進(jìn)的七大因素:對現(xiàn)狀首先要分析,了解到現(xiàn)在的狀態(tài),并充分的收集QCD的數(shù)據(jù),為以后分析及制定變革的目標(biāo)確立數(shù)據(jù)的基礎(chǔ)。

如何進(jìn)行車間現(xiàn)場管理?

如何進(jìn)行車間現(xiàn)場管理? 車間管理是公司經(jīng)營計(jì)劃實(shí)施的主體,管理過程的順利與否,直接關(guān)系到公司方針目標(biāo)能否順利實(shí)現(xiàn),而作為一名生產(chǎn)車間的管理者,其管理的好壞,決定了車間生產(chǎn)的正常運(yùn)作。那么

生產(chǎn)車間現(xiàn)場容易產(chǎn)生哪七種浪費(fèi)?

生產(chǎn)車間現(xiàn)場容易產(chǎn)生哪七種浪費(fèi)? 作為一名生產(chǎn)車間管理者,應(yīng)注意避免各種不必要的浪費(fèi),節(jié)約成本和資源。按照精益生產(chǎn)管理理論,生產(chǎn)現(xiàn)場容易哪七種浪費(fèi)呢?

全面質(zhì)量管理五大要素

全面質(zhì)量管理五大要素 人機(jī)料法環(huán)是對全面質(zhì)量管理理論中的五個(gè)影響產(chǎn)品質(zhì)量的主要因素的簡稱。

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時(shí)間后臺欄目摘要

獲取免費(fèi)方案

.png)

.png)

.png)