防錯法實施的一般步驟

防錯法實施的一般步驟 實施防錯法的一般步驟如下: 1.確定產品/服務缺陷并收集 數據 。 2.追溯缺陷的發現工序和產生工序。 3.確認缺陷產生工序的作業指導書。 4.確認實際作業過程與作業指導書之間的差異

機械行業精益TPM保全管理的常態化

機械行業精益TPM保全管理的常態化 1.TPM自主保全的實施要點 TPM(total productive maintenance),即全員生產維護,也稱全員自主保全,其基本含義是全員參與的設備保養、維護和管理。 TPM 自主保全活動的第一階段,也稱初期

精益生產現場環境管理常態化

精益生產現場環境管理常態化 環境管理是指現場的作業過程和廢棄物不污染環境,減少能源消耗逐步實現綠色制造。通過貫徹ISO14001體系、廢棄物管理、徹底的 5S活動 和改善來實現。 1.實施5S 5S是企業進行現場改善

5s管理活動中紅牌作戰的步驟

5s管理活動中紅牌作戰的步驟 什么是紅牌作戰 紅牌作戰指的是在工廠內,找到問題點,并懸掛紅牌,讓大家都明白并積極地去改善,從而達到整理、整頓的目的。紅牌作戰通過使用紅色標簽對工廠各角落的問題點,

精益管理推進中的人事管理及人才育成

精益管理推進中的人事管理及人才育成 一切管理工作都是為了培養員工,為了提高員工的素養。工位的人事管理作為 人才育成 體系中的落腳點,立足于維持和改善的工作原則,分別將每日的員工士氣狀態確認、工作內容確

常見的幾種防錯檢測技術

常見的幾種防錯檢測技術 檢測是防錯和 品質保證 的重要手段,如使用得當,會起到很好的防錯效果,防錯檢測技術有以下幾種。 1.判斷型檢測 2.信息型檢測 3.溯源型檢測 4.自檢 自檢是在作業員完成作業,將產

企業精益管理中必須強調的安全管理

企業精益管理中必須強調的安全管理 安全管理的對象主要是現場存在的安全風險,不單單是現場管理中的重要一環,更是 機械行業精益管理 中的重要組成部分。企業安全管理不是單純的消滅事故,而是掌控事故發生的規

精益生產品質管理的常態化

精益生產品質管理的常態化 1.質量控制 每個項目開工前針對每個工位質量六要素(人、機、料、法、環、測)進行評價,條件滿足時才能開始作業。現場的質量六要素要保持在受控狀態。 2.質量保證 工藝人員編制

企業精益推進落地中的生產管理常態化

企業精益推進落地中的生產管理常態化 1.下達日生產計劃 生產管理 部門應通過ERP系統或者紙質計劃的形式,下達當日生產計劃,向生產車間明確當日主生產計劃。 2.生產實績表管理 生產車間應現場運用生產實績表,對工位

六西格瑪管理控制階段的三類檢測方法

六西格瑪管理控制階段的三類檢測方法 檢測是 六西格瑪管理 進行質量控制的有效手段,根據檢測的性質及進行檢測的階段,可將其分為三類。 1.判斷型檢測 判斷型檢測是指在通過對產品的檢測和挑選,以將不合格品從合格

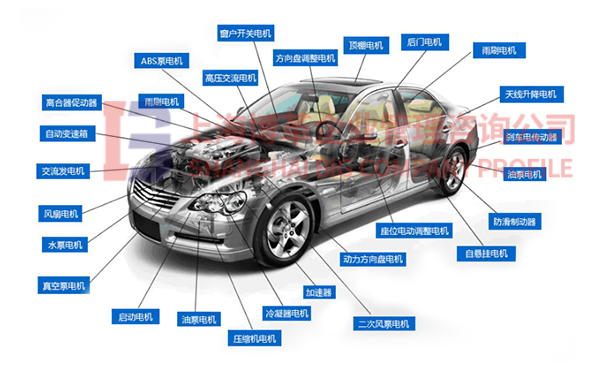

精益生產管理方式在微電機行業的應用

精益生產管理方式在微電機行業的應用 。國外一般的概念是,對于超過百萬臺級的產品,必須采用全自動生產線生產,而對于多品種、小批量,則采用精益生產管理中的“cell生產方式”。而國內電機行業的發展亟需借助中國

工位制節拍化生產第二步:削——簡單的事情標準化

工位制節拍化生產第二步:削——簡單的事情標準化 精益生產管理 推進的初期,在切分工位的基礎上,將很多人干很多事改變為一個人干固定的幾件事,進一步專人專事,通過工作寫實,運用員工山積圖、工序推移圖等工具,優化作業工

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內容您的需求:(保密)留言時間后臺欄目摘要

獲取免費方案

.png)

.png)

.png)